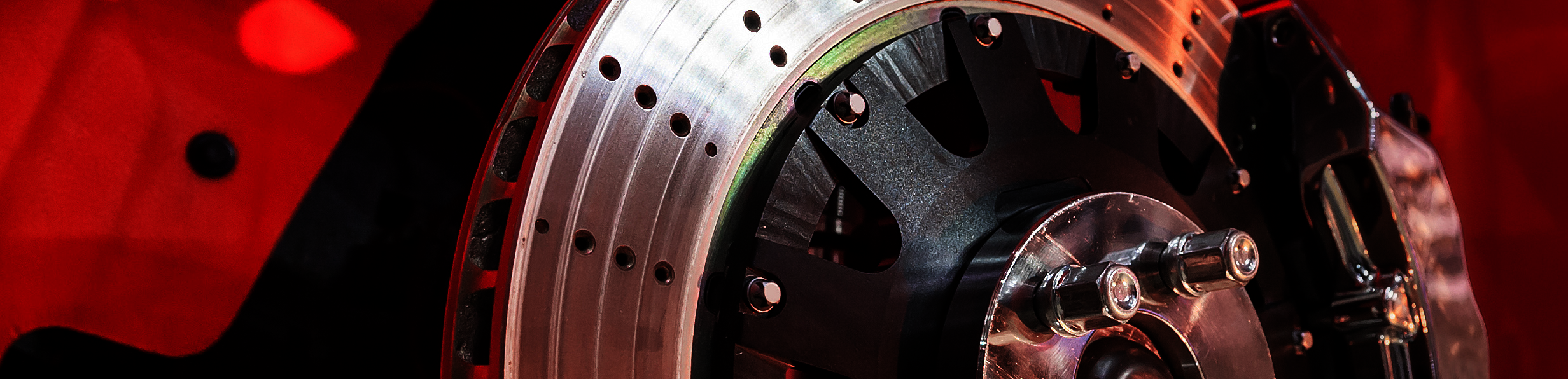

Analyse optimisée des vibrations des freins

Le bruit des freins est l'une des principales plaintes des clients dans l'industrie automobile. Bien que le bruit des freins soit principalement un problème de gêne subjective qui représente un coût élevé de réparation sous garantie pour le fabricant, les performances et la durabilité peuvent également être compromises par un comportement dynamique indésirable du système de freinage. Les fabricants travaillent avec les fournisseurs et les sous-traitants pour développer de nouveaux systèmes de freinage optimisés ou pour résoudre les problèmes liés aux conceptions existantes.

Le comportement dynamique du système de freinage est essentiel dans l'évaluation globale des performances fonctionnelles et perçues du freinage d'un véhicule. Le confort des occupants étant d'une importance capitale dans le développement automobile, les fabricants cherchent à réduire les coûts de réparation sous garantie et à offrir de meilleures performances en matière de bruit, de vibrations et de dureté (NVH) afin de gagner des parts de marché en éliminant le crissement des freins. En particulier dans le segment des véhicules haut de gamme, le confort acoustique est un facteur important dans la décision d'achat des acheteurs potentiels. En outre, le bruit des freins est de plus en plus perçu, au fur et à mesure que d'autres sources de bruit, comme les bruits du moteur, sont éliminées, par exemple grâce à l'utilisation de moteurs électriques modernes.

La cause du crissement des freins est le frottement entre le disque de frein et les plaquettes de frein et l'excitation des modes de vibration qui en résulte à des fréquences qui sont perçues comme désagréables par l'oreille humaine. Lors du développement des freins, des modèles à éléments finis sont utilisés pour déterminer ces modes et pour supprimer leur apparition en adaptant la géométrie des freins ou en prenant d'autres mesures de conception.

Le vibromètre laser Doppler à balayage Optomet permet la détection sans contact, l'analyse et la représentation animée en 3D des vibrations se produisant sur les surfaces du disque de frein, de la plaquette et de l'étrier, ce qui permet de comparer précisément les calculs du modèle d'éléments finis avec le comportement vibratoire réel et de les valider.

Pour étudier la dynamique du frein, il est possible de le faire vibrer à l'aide d'un marteau modal ou de mesurer les vibrations du frein dans des conditions de fonctionnement. La première méthode permet d'obtenir tous les modes du système de freinage, mais l'influence des fixations et des accouplements sur le comportement vibratoire est négligée, de même que les modes typiques subis par le conducteur dans la voiture réelle. Dans la seconde méthode, la technologie du laser à balayage est utilisée pour l'analyse opérationnelle des vibrations du système composé de disques de frein, de plaquettes et d'étriers sur des bancs d'essai de freinage dans des conditions aussi proches que possible des conditions réelles. Cependant, la stimulation ciblée des bruits de grincement n'est généralement pas facilement reproductible. Les vibromètres laser à balayage Optomet sont conçus pour mesurer uniquement lorsque le crissement des freins se produit, ce qui permet de gagner du temps et d'améliorer l'efficacité des essais.

La technologie du vibromètre laser SWIR Optomet convient parfaitement à la mesure des systèmes de freinage et des composants dans la construction automobile. L'avantage décisif de la solution Optomet par rapport aux systèmes conventionnels à base de HeNe est particulièrement évident lors de la mesure de disques de frein rotatifs sur le banc d'essai. Des tests comparatifs de vibromètres SWIR et HeNe ont montré qu'en raison du niveau de bruit optique excessif, les systèmes HeNe ne sont pas en mesure de fournir des données de mesure d'une qualité ou d'un rapport signal/bruit suffisants. Les résonances à examiner sont perdues dans le bruit. L'utilisation de la technologie du vibromètre laser SWIR d'Optomet, en revanche, apporte une amélioration spectaculaire et, dans ces applications, fournit des données avec des niveaux de bruit de 40 dB à 50 dB inférieurs aux pics de résonance.

SMART Scan+

SMART Scan+

SMART 3D-Scan

SMART 3D-Scan

SMART Full Body

SMART Full Body

SMART Single+

SMART Single+

SMART Multi-Fiber

SMART Multi-Fiber

Fibre SMART 3D

Fibre SMART 3D

SMART DAQ

SMART DAQ

Logiciel SMART Lab

Logiciel SMART Lab

Scanning Vibrometer

Scanning Vibrometer

Vector-Series

Vector-Series

Vector-Micro-Optics

Vector-Micro-Optics

Nova series

Nova series

Nova-Xtra

Nova-Xtra

Fiber-Series

Fiber-Series

Fiber-Multiplex

Fiber-Multiplex

Fiber Micro Manipulator

Fiber Micro Manipulator

OptoSCAN

OptoSCAN

OptoGUI

OptoGUI

Acoustique et ultrasons

Acoustique et ultrasons

Aérospatiale et aviation

Aérospatiale et aviation

Automobile

Automobile

Biologie et médecine

Biologie et médecine

Bruit de freinage

Bruit de freinage

Génie civil

Génie civil

Électronique et appareils ménagers

Électronique et appareils ménagers

Recherche des materiaux

Recherche des materiaux

Technologie médicale

Technologie médicale

Outils et machines

Outils et machines

Turbine

Turbine

Essais en soufflerie

Essais en soufflerie