Die Laser-Doppler-Vibrometer von Optomet ermöglichen eine präzise, berührungslose Messung der Schwingungen von Turbinenschaufeln unter verschiedenen Last- und Temperaturbedingungen. Diese Messungen unterstützen die frühzeitige Erkennung von Resonanzproblemen und liefern wichtige Daten zu den Modalparametern, die den Ingenieuren helfen, die Ermüdungslebensdauer vorherzusagen und die Wartungszyklen zu optimieren. Durch das Verständnis der Schwingungseigenschaften sorgt unsere Technologie für einen höheren Turbinenwirkungsgrad, mehr Sicherheit und eine längere Betriebsdauer in anspruchsvollen Luftfahrtumgebungen.

Schwingungsanalyse für Turbinen

Anwendung der Laservibrometrie an Turbinenschaufeln

Turbinenstrahltriebwerke sind in der modernen Luftfahrt zu einem unverzichtbaren Bestandteil von Flugzeugen geworden. Weiterentwicklungen zielen stets darauf ab, die Flugsicherheit, den Turbinenwirkungsgrad, das allgemeine Betriebsverhalten und die Lärmemissionen zu verbessern.

Eine der wichtigsten Komponenten des Turbinenstrahltriebwerks ist die einzelne Turbinenschaufel. Die Eigenschaften einer Turbinenschaufel unter verschiedenen Laststufen und bei unterschiedlichen Temperaturen beeinflussen das Gesamtverhalten des Triebwerks.

Eine Möglichkeit, die Ermüdungslebensdauer einer Schaufel besser abzuschätzen, ist die "Low Cycle Fatigue" (LCF)-Messmethode, bei der die Turbine vor und nach wiederholten zyklischen Belastungen untersucht wird. Die Ermüdung durch thermische Belastung wird mit "Thermomechanical Fatigue"-Methoden (TMF) bei Temperaturen von bis zu 1000°C genauer untersucht. Modellrechnungen der Schaufelgeometrie dienen der Optimierung von Dämpfungseigenschaften und Strömungsverhalten sowie der Unterdrückung unerwünschter Resonanzen.

Optomet Laser-Doppler-Vibrometer bieten eine zuverlässige Möglichkeit, die Betriebsschwingungen der Schaufeln vor, nach und während der Belastungs- und Erwärmungsphasen berührungslos zu messen. Die Kenntnis der Schwingungseigenschaften ermöglicht die Bestimmung der modalen Parameter und die Validierung von Modellvorhersagen. Die Veränderung der Eigenschaften unter verschiedenen Belastungsmethoden ermöglicht es den Nutzern, die erwartete Lebensdauer der Turbine unter realen Betriebsbedingungen vorherzusagen. Die Ergebnisse sind daher wichtig für die Bestimmung der Wartungszyklen von Turbinen und die Abschätzung der möglichen Lebensdauer von Turbinen unter Überlast, beispielsweise wenn die verbleibende Turbine weit über der normalen Last betrieben werden muss, um den Ausfall eines anderen Flugzeugtriebwerks zu kompensieren.

Scanning-Laservibrometersysteme bieten einen besonderen Mehrwert für diese Methode, da sie eine schnelle und einfache Charakterisierung der Betriebsschwingungsformen auf der Schaufeloberfläche ermöglichen.

Aufgrund der hohen Signalstärke und Signalqualität der Optomet Laser-Doppler-Vibrometer ist eine spezielle Behandlung oder Vorbereitung der Messflächen nicht mehr notwendig. Auch auf glühenden und schlecht reflektierenden Objekten können Schwingungsparameter präzise gemessen werden.

Präzise Modalanalyse eines Turbinenblisks mit Laser-Doppler-Vibrometern

Der SMART Scan+ von Optomet erfasst die Schwingungen ganzer Oberflächen für eine schnelle und zuverlässige Modalanalyse, die zum Beispiel in der Luft- und Raumfahrtindustrie besonders nützlich ist. Dieses hochpräzise System ermöglicht die detaillierte Untersuchung der Schwingungseigenschaften von Flugzeugteilen durch die genaue Bestimmung der modalen Parameter.

Mit dem SMART Scan+ können Entwickler und Ingenieure die Schwingungsmoden von Bauteilen wie Turbinenschaufeln schnell und genau charakterisieren. Dies spielt eine Schlüsselrolle bei der Bewertung und Optimierung der strukturellen Integrität und Haltbarkeit von Komponenten.

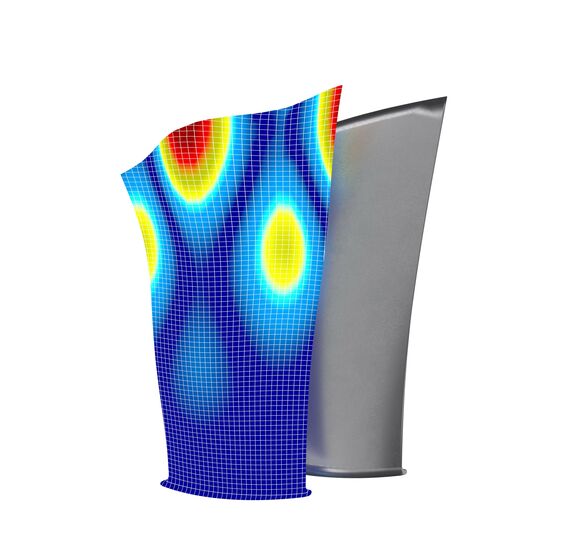

Durchbiegungsformen einer Turbinenschaufel

Unser Laser-Doppler-Vibrometer analysiert präzise und berührungslos die Schwingungsmuster einzelner Turbinenschaufeln. Diese Messungen liefern wertvolle Erkenntnisse über die Auslenkungsformen und Schwingungseigenschaften der Schaufeln und tragen zur strukturellen Optimierung und Verlängerung der Lebensdauer bei. Die Technologie ermöglicht realistische Belastungstests, die eine frühzeitige Erkennung von Resonanzen ermöglichen und die langfristige Betriebssicherheit gewährleisten.

SMART Scan+

SMART Scan+

SMART 3D-Scan

SMART 3D-Scan

SMART Full Body

SMART Full Body

SMART Single+

SMART Single+

SMART Multi-Fiber

SMART Multi-Fiber

SMART 3D-Fiber

SMART 3D-Fiber

SMART DAQ

SMART DAQ

Software SMART Lab

Software SMART Lab

Scanning-Vibrometer

Scanning-Vibrometer

Vector-Serie

Vector-Serie

Vector-Micro-Optics

Vector-Micro-Optics

Nova-Serie

Nova-Serie

Nova-Xtra

Nova-Xtra

Fiber-Serie

Fiber-Serie

Fiber-Multiplex

Fiber-Multiplex

Fiber-Micro-Manipulator

Fiber-Micro-Manipulator

OptoSCAN

OptoSCAN

OptoGUI

OptoGUI

Single-Point Vibrometer

Single-Point Vibrometer

Scanning Vibrometer

Scanning Vibrometer

3D-Laser Vibrometer

3D-Laser Vibrometer

Akustik und Ultraschall

Akustik und Ultraschall

Luft- und Raumfahrt

Luft- und Raumfahrt

Automobilindustrie

Automobilindustrie

Biologie und Medizin

Biologie und Medizin

Bremsenakustik

Bremsenakustik

Bauingenieurwesen

Bauingenieurwesen

Elektronik und Haushaltsgeräte

Elektronik und Haushaltsgeräte

Materialforschung

Materialforschung

Medizintechnik

Medizintechnik

Werkzeug und Maschinenbau

Werkzeug und Maschinenbau

Turbine

Turbine

Tests im Windkanal

Tests im Windkanal